Общие сведения

Общие сведения

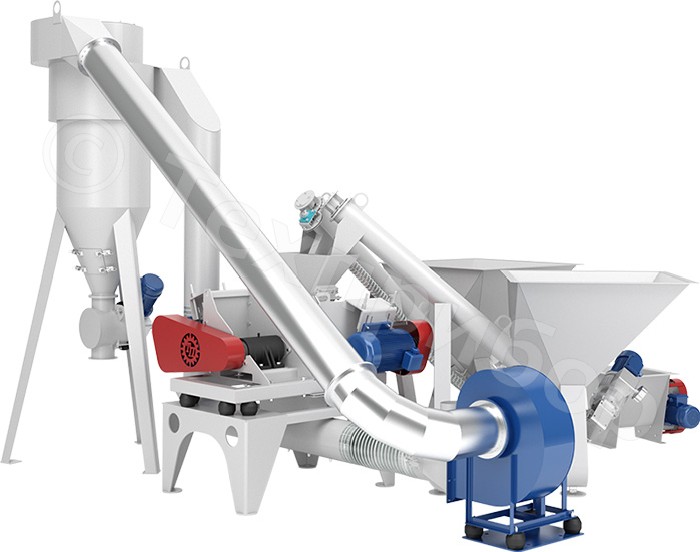

Помольно-смешивающие комплексы моделей «ТОР-ПОТОК-4500» предназначены для сверхтонкого дробления, тонкого измельчения, активирующего смешивания, гомогенизации, аспирации и выдачи самых разнообразных материалов как в непрерывном, так и в дискретном режимах работы.

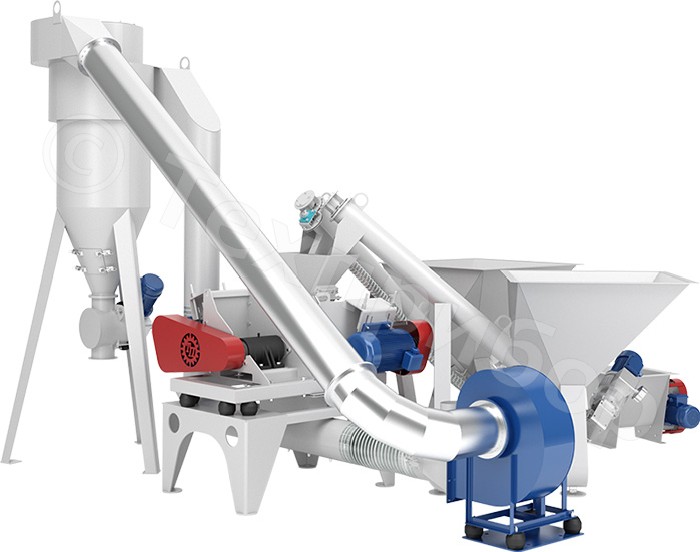

Помольно-смешивающие комплексы моделей «ТОР-ПОТОК-4500» представляют собой модульную систему агрегатов, скомпонованных наиболее рациональным образом, что позволяет обеспечить высокие рабочие показатели на фоне компактных габаритных размеров, низкой энергоемкости, простого и удобного технического обслуживания.

Помольно-смешивающие комплексы моделей «ТОР-ПОТОК-4500» позволяют получать продукты помола, характеризующиеся узким гранулометрическим составом (например, песок кварцевый: 54.7% менее 0.020 мм, 99.4% менее 0.050 мм) в непрерывном режиме с производительностью от 3 до 7.5 т/час. Помимо непосредственного измельчения материалов, с использованием комплексов модели «ТОР-ПОТОК-4500» также возможно проводить интенсивное смешивание с различной степенью воздействия на обрабатываемые материалы. В зависимости от характеристик комплектующего помольно- смешивающего агрегата доступны следующие режимы смешивания:

- Гомогенизирующее смешивание. Позволяет снизить концентрацию неоднородности в многокомпонентных системах.

- Диспергирующее смешивание. Помимо повышения однородности смеси, дополнительно обеспечивается уменьшение размеров отдельных компонентов.

- Активирующее смешивание. Максимальный эффект гомогенизирующего и диспергирующего смешивания. Активизация физико-химического взаимодействия между компонентами, механохимический синтез, модифицирование компонентов.

Помольно-смешивающие комплексы моделей «ТОР-ПОТОК-4500» комплектуются высокоэффективной аспирационной системой обеспыливания и выдачи продукта помола. Технологическая цепочка отдельных агрегатов комплекса работает под разряжением, что обеспечивает минимальное пыление даже при обработке высокодисперсных материалов.

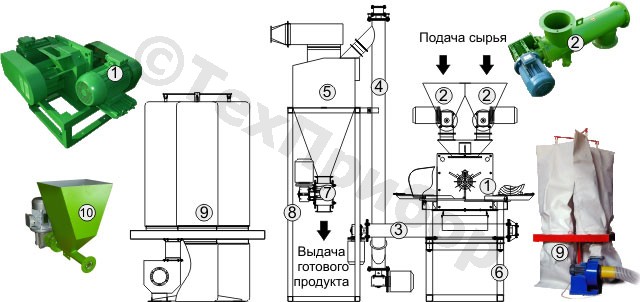

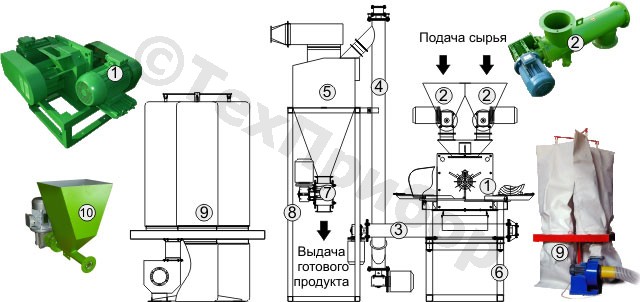

Состав помольно-смешивающего комплекса «ТОР - ПОТОК - 4500 Дубль шнек БМД»:

- Измельчитель-дезинтегратор «ГОРИЗОНТ - 4500МК»® - 18,5 (37 кВт)

- Конвейеры подачи сырья в измельчитель-дезинтегратор (2 шт.) (6 кВт)

- Винтовой конвейер выдачи материала из измельчителя-дезинтегратора (3 кВт)

- Винтовой конвейер подачи материала к месту использования (3 кВт)

- Циклон-разгрузитель «ПОТОК-ЦРК-750»

- Рама дезинтегратора

- Шлюзовой затвор «БАРЬЕР-55» (0,65 кВт)

- Рама циклона

- Пылеулавливающий агрегат «ПОТОК ВЦП 2.5 - 10000» (4 кВт)

- Бункерный микродозатор БМД-48 (0,65 кВт)

- Пульт управления комплексом

Технические особенности и конкурентные преимущества

Помольно-смешивающий агрегат — Дезинтегратор

В помольно-смешивающем комплексе «ТОР-ПОТОК-4500» использован принцип динамического разрушения твердых частиц методом «свободного удара». Основой комплекса является высокоскоростной стержневой четырехрядный дезинтегратор с индивидуальными приводами роторов модели «ГОРИЗОНТ-МК»® производства машиностроительного предприятия «ТЕХПРИБОР».

Дезинтегратор модели «ГОРИЗОНТ-МК»® изготовлен по классической схеме построения дезинтеграторных мельниц с горизонтальным расположением валов привода корзин (роторов). Отличительной особенностью дезинтеграторов данной модели является уникальная комбинация высокой скорости движения ударных элементов, рациональная конструкция помольной камеры, функциональная простота основных операций по техническому обслуживанию. Удачное сочетание прогрессивных технических решений, характерных как для вихревых мельниц, так и для многорядных стержневых дезинтеграторов, позволяет получить неизменно превосходный результат при сверхмелком дроблении и тонком помоле самых различных материалов уже в первую стадию измельчения. При этом высокая технологическая ценность продуктов ударного измельчения, как правило, недостижима при использовании других способов помола.

Дозирование — Узел пропорциональной подачи

Дозированная подача исходного материала в помольно-смешивающий комплекс «ТОР-ПОТОК-4500 М» осуществляется винтовым конвейером, оборудованным частотно-регулируемым приводом. Для одновременной подачи в помольную камеру дезинтегратора сразу нескольких компонентов в виде потоков с заданным расходом используется узел пропорциональной подачи (для модели «ТОР-ПОТОК-4500 Дубль шнек»), состоящий из блока шнековых дозаторов.

Для обеспечения заданной точности дозирования, поддержания высокого уровня наполнения и стабилизации насыпного веса порошкообразных материалов приемная часть шнековых дозаторов выполнена на всю длину расходных бункеров. Регулирование фактического расхода материала происходит путем изменения частоты вращения подающего винта и осуществляется с единого пульта управления работой комплекса.

Модель «ТОР-ПОТОК-4500 Дубль шнек БМД» помимо узла пропорциональной подачи основных компонентов смеси дополнительно комплектуется бункерным микродозатором «БМД-48», что позволяет в непрерывном режиме подавать в помольную камеру дезинтегратора малые добавки-модификаторы.

Непрерывная подача — Порционная выдача

Обработка материала в помольно-смешивающем комплексе «ТОР-ПОТОК-4500» происходит в непрерывном, поточном режиме. Продолжительность работы комплекса при этом может составлять 8-24 часа в сутки при эксплуатации в режиме работы S 1 (ГОСТ 183-74). Однако в некоторых технологических процессах нужно обеспечить дискретную выдачу продукта помола, что обуславливает необходимость использования накопительных бункеров.

Для снижения металлоемкости конструкции, уменьшения габаритных размеров и повышения надежности работы узла аспирации, приема и выдачи продукта помола комплексы моделей «ТОР-ПОТОК-4500» оснащаются оригинальной каскадной сборкой винтовых конвейеров, циклоном-разгрузителем «ПОТОК-ЦРК-750» и шлюзовым затвором «БАРЬЕР-55».

Горизонтальный напорный винтовой конвейер имеет приемный бункер материала, который соединяется с выходным окном дезинтегратора. Продукт помола отводится из бункера и поступает в приемный патрубок вертикального шнека, которым и осуществляется подача материала на высоту загрузочного окна циклона-разгрузителя.

Технические характеристики и порядок работы

Пропорциональная подача материалов

Исходный материал или сразу несколько компонентов из расходных бункеров с помощью шнековых дозаторов подаются в помольную камеру дезинтегратора. Бесступенчатая регулировка объема подаваемых материалов (основных и добавочных компонентов смеси) производится с центральной стойки шкафа управления работой комплекса. Изменение частоты вращения подающих винтов шнековых дозаторов позволяет создавать различные варианты соотношений или пропорций загружаемых компонентов и добавок. При этом текущая частота электрического тока отображается на центральной стойке шкафа управления.

Помол и смешивание

Исходный материал или сразу несколько компонентов в заданной пропорции поступают в помольную камеру дезинтегратора и попадают в центральную часть одного из роторов в зону действия первого круга ударных стержней - пальцев-бил. Уже при первом контакте с ударными элементами происходит мгновенное разрушение многочисленных агломератов, комков и сростков, образование которых так характерно для сыпучих материалов. Последующее движение частиц от центра ротора к его периферии происходит в распыленном состоянии так называемого «дисперсного занавеса». Перемещаясь от центра к периферии роторов, отдельные частицы испытывают последовательные удары помольных органов, что приводит к их быстрому разрушению и перемешиванию, при этом интенсивность ударного воздействия постоянно возрастает, поскольку с увеличением диаметра ряда пальцев-бил возрастает их линейная скорость.

Роторы дезинтегратора модели «ГОРИЗОНТ-МК»® приводятся во вращение от индивидуальных электродвигателей, что позволяет получить высокую скорость соударения отдельных частиц без чрезмерного увеличения частоты вращения каждого ротора. Еще одним преимуществом двухроторной схемы (в отличие от однодисковых дисмембраторов) является эффект самоочищения помольных органов от налипающих материалов. Под действием центробежной силы обрабатываемые материалы повышенной влажности, вязкости, клейкости отбрасываются в пространство помольной камеры, а пальцы-билы дезинтегратора остаются чистыми, что обеспечивает стабильно высокие показатели помола в режиме «сталь-материал».

Покидая последний ряд пальцев-бил, частицы обрабатываемого материала, получив максимальное ускорение, отбрасываются по касательной к окружности вращения этого ряда, ударяются о стенки помольной камеры и выводятся из корпуса агрегата через широкое разгрузочное окно.

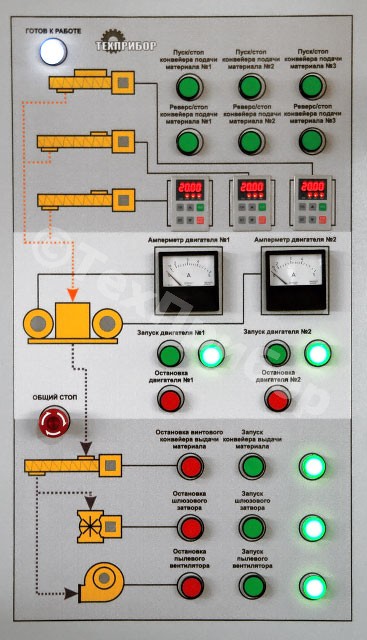

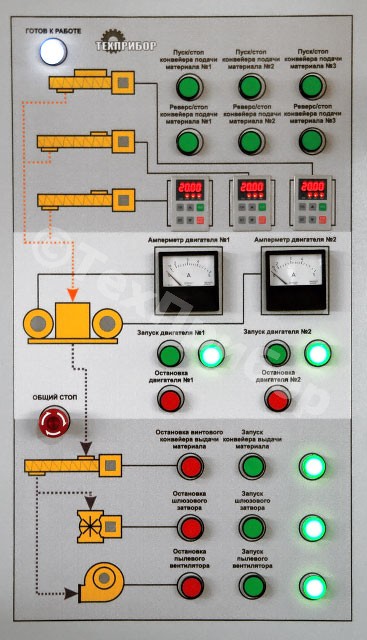

Агрегатная схема комплекса с интегрированными элементами управления — индикации.

Полный контроль высокотехнологичных процессов.

Выдача продукта помола

Продукт помола или смеси различных материалов из разгрузочного окна дезинтегратора попадают в приемный бункер горизонтального «напорного» шнека, выходной патрубок которого соединен с вертикальным винтовым конвейером которым и осуществляется подача материала на высоту загрузочного окна циклона-разгрузителя «ПОТОК-ЦРК-750».

Продукт помола поступает в цилиндрическую часть разгрузителя и, двигаясь вдоль стенок по спирали, оседает в нижней части циклона, откуда выводится посредством шлюзового затвора «БАРЬЕР-55».

Циклон-разгрузитель позволяет выделить из пылевоздушной смеси продукта помола до 98% твердых частиц. Частично очищенный воздух выводится из емкости разгрузителя и через гибкий воздуховод поступает в двухступенчатый пылеулавливающий агрегат «ПОТОК — ВЦП 2.5 - 10000», где и осуществляется окончательная очистка воздуха перед его сбросом в атмосферу.

Управление

Запуск и контроль нагрузки тяговых электродвигателей, изменение потока заданных расходов, контроль работы сборки винтовых конвейеров и шлюзового затвора выдачи продукта осуществляется с центральной стойки шкафа управления работой помольно-смешивающего комплекса. В зависимости от модели шкаф управления может содержать до трех электронных преобразователей частоты электрического тока, задействованных в схеме управления работой узла пропорциональной подачи материалов.

Шкаф управления работой помольно-смешивающего комплекса модели «ТОР-ПОТОК-4500» в стандартной комплектации оснащается устройством защитного отключения (для безопасной работы персонала), блоком амперметров (для контроля нагрузки на электродвигатели), задержкой срабатывания теплового реле (для предотвращения срабатывания в пусковом режиме) и полным комплектом световой сигнализации работы отдельных узлов комплекса.

Технические характеристики помольно-смешивающих комплексов «ТОР-ПОТОК-4500»

| Параметры |

«ТОР-ПОТОК- 4500 М» |

«ТОР-ПОТОК- 4500

Дубль шнек» |

«ТОР- ПОТОК-4500

Дубль шнек БМД» |

| Габаритные размеры (LхBхH), мм |

5760 х 2260 х 3565 |

5760 х 2260 х 3565 |

5760 х 2260 х 3565 |

| Масса, кг |

1920 |

2080 |

2130 |

| Установленная мощность, кВт |

49.3 |

52.3 |

53.3 |

| Напряжение питающей сети, В |

380 |

380 |

380 |

| Максимальный размер питания, мм |

12 |

12 |

12 |

| Производительность, т/ч* |

3-7.5 |

3-7.5 |

3-7.5 |

| Количество шнековых дозаторов, шт |

1 |

2 |

3 |

| Количество циклонов, шт. |

1 |

1 |

1 |

| Количество шлюзовых затворов, шт. |

1 |

1 |

1 |

| Количество фильтровальных рукавов, шт. |

4 |

4 |

4 |

* Производительность комплекса при обработке конкретного вида материала может изменяться в зависимости от физико-механических свойств данного материала

Состав комплекса

- Дезинтегратор «ГОРИЗОНТ-4500 МК»®;

- Рама дезинтегратора;

- Винтовой конвейер выдачи материала (горизонтальный);

- Винтовой конвейер выдачи материала (вертикальный);

- Узел шнековых дозаторов пропорциональной подачи материалов;

- Циклон-разгрузитель «ПОТОК-ЦРК-750»;

- Шлюзовой затвор «БАРЬЕР-55»;

- Рама циклона;

- Пылеулавливающий агрегат «ПОТОК — ВЦП 2.5 - 10000»;

- Воздуховод PVC.Д-160;

- Вентилятор центробежный пылевой ВЦП-2.5;

- Шкаф управления работой комплекса (на схеме не показан).

Комплексная поддержка

Каждый помольно-смешивающий комплекс модели «ТОР-ПОТОК-4500» обеспечивается комплексным обслуживанием и технической поддержкой. Обслуживание начинается уже с момента анализа потребностей заказчика и разработки наиболее рациональных схем дробления, помола, смешивания самых различных материалов.

Основой высоких эксплуатационных характеристик технологического оборудования, его низкой стоимости эксплуатации и большой надежности является многолетний опыт работы и уникальные конструкторские решения, реализованные в помольно-смешивающем комплексе модели «ТОР-ПОТОК-4500».

Общие сведения

Общие сведения